LED製造商使用DM讀碼器做到全面追蹤

詳細資訊

發光二極體 (LED) 製造工廠每年可生產數億個 LED 燈。向全球出口,而製造的零組件主要用於 LED 電視機與汽車照明。

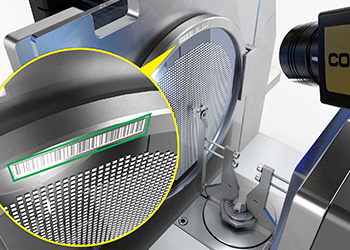

像是烘烤過程和電路與完整性測試等數個製程步驟都是在生產線上進行。為了檢驗所有完成的零組件均歷經各製程階段並通過必要測試,製造商選擇提供 DataMan® 條碼讀碼器的可靠追蹤系統,在各個生產階段讀取每個 LED 燈帶上以雷射打標的 2D 條碼。

難題起源

用來生產 LED 的原物料來自各種不同的供應商與國家。每家供應商使用不同等級的雷射打標機刻印 2D 條碼,導致印記品質不一。使用的陶瓷類型也可能不同,使得問題更加複雜。由於零組件的尺寸極小,因此每個 2D 條碼的大小通常不會超過 2 公釐。

此外,LED 透過電路板面上個別的焊墊與電子零組件導線接合之處,需經過烘烤過程。用以烘乾焊接點的高溫 (大約 300º C) 有時候會導致條碼變形。

由於上述難題,製造商現有的條碼掃描系統的成功讀率無法達到 100%。部分問題可歸因於一開始部署的部分掃描器是手持式讀碼器,其並非專為在快速移動的生產線上高速讀取條碼而設計。

每當發生「無法讀到資料」的情況,作業人員就必須手動輸入資訊,而中斷整個製程。此外,產量會隨時間推移而提高,可處理高速產能的可靠解決方案需求亦隨之逐漸顯現。

解決方案

製造商初次部署 DataMan® 條碼讀碼器,即可達到 100 % 的成功讀率。初次部署之後,即完成安裝額外的 15 台 DataMan 條碼讀碼器,讓 LED 製造商可以全面追蹤零組件。

DataMan 條碼讀碼器可讓製造商全面追蹤產品,因此如果零組件錯過某項測試,或是發生人為疏失,可以在下一個製程步驟讀取該條碼時,拒絕零件或顯示錯誤。從品質保證的觀點來看,建構這類追蹤系統可確保離開生產線的每個零組件都已通過所有必要的測試階段。

讀取技術

DataMan 300 條碼讀碼器獲選用於此應用的部分主要功能是其高解析度 (130 萬像素) 與具彈性的照明選項。由於條碼極小,所以此應用的環境需要高解析度的影像才能成功讀取條碼。此外,應用還採用藍色照明燈,確保能有最佳的讀率。DataMan 條碼讀碼器可讓使用者控制光線強度,而且其燈具可以雙向、無方向或是向所有方向轉動。

微調之後,產生的影像品質較佳,而且可有所需的強烈對比。這可以將整體的讀取作業效能從 90% 提升至 100 %。另一項條件是部署的讀碼器必須與要掃描的貨品相隔一段「安全」距離。主要考量到如果放置讀碼器的位置太近,讀碼器的靜電可能會損壞 LED 的電路。另一項考量是作業人員試圖從生產線手動移除 LED 時,可能會意外碰到讀碼器。

綜合上述兩個因素,製造商將讀碼器放置在與要掃描的貨品相距 8 公分的位置。DataMan 讀碼器提供的高解析度使此選項更方便使用,即使位在這個距離,還是能夠產生具必要清晰度的放大影像。

專案經理 Lennard Lim 表示:「由於必須在不同的生產階段部署讀碼器,所以實作團隊必須與對應設備與技術的供應商合作。DataMan 讀碼器必須安裝在製造商提供的機器上,舉例來說,像是西門子公司。團隊也必須排程安裝時程以及裝配支撐讀碼器的托架」。

發揮最佳功能

實作團隊必須實驗不同的放大倍數,以對生產線上的各個應用自訂解決方案。因為讀碼器鏡頭可以調整,所以可以這樣做。軟體程式碼必須經過「訓練」才能讀取很小的 2D 條碼。這樣可讓系統記住像是模組與像素大小的條碼屬性,有效地最佳化讀率效能。

另一個必須解決的問題是,如何在每一個別的製程觸發讀取器。還必須決定如何將讀取器的資料傳送給對應的機器或電腦。投注相當人力測試不同的配置,以找出可達到最佳效能的組合。光線強度、曝光值及鏡頭距離只是必須考量的一些因素。來自不同供應商的產品樣本也必須全面加以研究,了解其對讀取功能有何影響。

Lim 先生特別提到:「很榮幸能有康耐視為我們提供支援。即使遭遇艱難障礙,他們仍不停找尋適合我們的解決方案。堅持克服問題並針對我們的自訂需求建立解決方案,讓我感到印象深刻」。

訓練作業人員與機器供應商解決在運轉期間發生的疑難問題,可確保能有最高效率。這些人員就是第一線的技術支援人員。如有必要,他們也需要知道該如何重新設定讀碼器。

Lim 先生表示:「實作此系統,不但提升我們的產能,而且還大幅減少廢料」。