並行工作流程可節省時間

在 In-Sight 5100 可以設定焊點的精確方位之前,由鍍鋅銅製成的交聯聚合會置入系統,形成約 5 mm 寬的條狀物。拉伸模座會防止形成波狀和新月狀的變形。使用氣動切條機,將這些條狀物切成符合典型產品規格的大小。真空吸盤夾爪接著會依序將交聯條狀物個別放在寫字板上,直到這些條狀物形成完成的電路連接圖。然後,交聯聚合會整體借助氣動夾爪而轉移到光電模組。此一方法提供並行焊接和定位的優勢,進而省下更多時間。

穩定偵測焊點

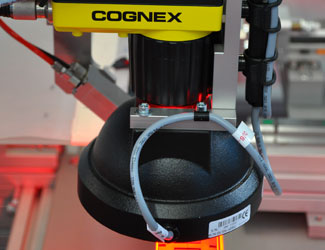

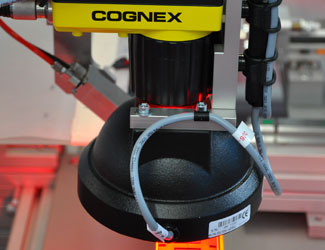

整個過程會同時在模組的正面和背面上進行。這兩面上,裝有 In-Sight 5100 智慧型視覺系統的兩個感應焊接頭,會移動經過工作區域。在紅色頂部照明的輔助下,能辨識出預先定義的焊點。該視覺系統會同時檢查個別的目標位置,這些位置已儲存到類型特定的配方中。實際位置和目標位置會進行比對,並將差異傳輸到控制站。如果符合允差限制,則焊劑材料會噴上並焊接,而遭退的部位必須人工重做。焊點本身的品質檢測會由自動焊接機來執行。

視覺系統可加快生產速度

相較於人工生產作業,In-Sight 視覺系統明顯節省時間,對於具有三條匯流線的電池,以及具有六個串列的模組而言,此系統達成僅 80 秒的循環時間。除了能夠快速當作獨立系統使用,小巧的 In-Sight 5100 影像處理系統容易握拿,更加快了設備的使用。即使對於影像處理或程式設計領域不甚了解,也可以輕易、快速地進行配置,以進行生產過程中的待處理工作。使用該系統的試算表介面,導入較簡單的應用,更是可以快速達成。而複雜應用則採用功能強大的視覺工具來解決。圖形開發平台 In-Sight Explorer 提供廣泛的開發、管理和監控工具,採用大家熟悉的 Windows® 環境為基礎,視覺應用的開發週期時間得以縮短、功能可靠性提升、系統彈性更高。

全球供貨的優勢

除了優異的產品品質,康耐視還提供完美整合全球服務和後勤網路的優勢。康耐視的 In-Sight Explorer 非常容易使用,就算是未受過良好訓練的員工,依然可以操作設備,而不需要具備影像處理系統的知識。另一個優勢是,可以導入 In-Sight 視覺系統作為獨立解決方案,如此一來,不需要中央控制,也可以輕易使用系統。中央伺服器的使用不再必要,因此,即使沒有專任 IT 人員,也可以進行維修和維護工作。藉此方式,以視覺為基礎、用於光電模組交聯聚合的焊接系統,尤其能確保應用導向的作業,不僅如此,還可以縮短循環時間,並達成焊點始終一致的高品質。