得益於高性能的In-Sight 5400視覺感測器和功能強大的PatMax®視覺軟體,許多不同的特性能夠以同步和快速的方式進行檢測。在此應用環境中Patmax所體現的重要優勢使得各個威化包裝無需固定在傳送帶的特別位置就能通過檢測站。

如果你負責把一款廣受歡迎的巧克力產品銷售給其愛好者,你必須確保使所有人感到滿意。如果這是一款具有百年歷史、名為Mannerschnitte或Neapolitaner的巧克力威化,這種責任感就更加強烈了。只有品質完美和品質統一的產品才能確保成功的行銷。得益于康耐視的In-Sight 5400視覺感測器,Manner公司能夠確保所有的Mannerschnitt威化首先經過完整的檢測,然後運送到工廠外進行銷售。

全世界最大的烤箱

全世界最大的烤箱位於林茨(Linz)附近的Perg,其平板威化和餅乾的年生產量達到8000噸。大量的產品由一百名員工進行處理,他們確保把各種產品進行獨立的包裝,然後放到紙箱裏。在食品行業中衛生問題是十分重要的,因此產品的包裝必須正確無誤並且完全密封。

苛刻的消費者

巧克力的消費者對產品具有苛刻的要求。如果包裝瑕疵影響了原有的榛子口味,公司可能會失去消費者。投訴會引起一系列後果,如經濟賠償和口碑不佳。對消費者購買的產品必須確保百分之百無瑕疵。這不僅適用於公司自有品牌的產品,也適用於為其他大客戶生產的產品,因為這是市場的重要部分。

如何實現百分之百無瑕疵?

公司需要一款新的解決方案來滿足日益增長的品質要求,並決定使用視覺系統作為解決方案,但是很明顯該視覺系統必須能夠應對挑戰並符合以下要求:

• 400個包裝/分的情況下穩定地檢測所有包裝。

許多不同的特性需要同時檢測,並需要用簡易的方式對系統進行訓練:

• 種不同的包裝顏色。

以最快的時間整合解決方案

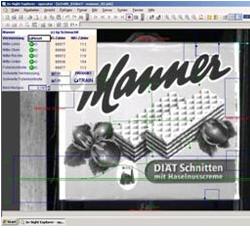

康耐視的系統集成合作夥伴、位於林茨的Schmachtl有限公司對Perg工廠進行了可行性研究,並且Manner公司對此研究結果表示滿意。該解決方案使用了康耐視的In-Sight® 5400視覺感測器,使檢測站的設計簡易化,因此Manner公司自己的工程/維護團隊能夠完成機械設置和安裝。檢測站對以下項目進行檢測:標籤是否放置在距包裝的左右邊緣相等距離的位置,包裝是否有凹陷或瑕疵,包裝上的圖片和文字,等等。

Manner公司於2006年4月底訂購了該系統,在5月底整個品質控制站已經安裝就緒。為了從一開始就確保操作員和生產過程的高效,位於林茨的Schmachtl有限公司已經實施了為客戶定制的視覺任務編程,來應用於類型多樣的不同包裝。不同部件特性的變化程度意味著讓操作員簡易地控制檢測站是十分重要的。

在各種方位和位置實現產品定位

得益於高性能的In-Sight 5400視覺感測器和功能強大的PatMax®視覺軟體,許多不同的特性能夠以同步和快速的方式進行檢測。在此應用環境中Patmax所體現的重要優勢使得Mannerschnitt威化無需固定在傳送帶的特別位置就能通過檢測站。該視覺系統同時檢測由外部供應商提供的產品包裝瑕疵,這樣公司就消除了產品被退回的現象。

12個“窗口”確保檢測的萬無一失

為了充分使用In-Sight 5400的強大處理功能以獲得公司所追求的高生產率,Schmachtl把整個包裝圖像區域分成了12個獨立的PatMax視窗,從而以更快速、靈活和高效的方式來檢測包裝特性。當這些特性組合起來後,就能顯示產品是否無缺陷。例如,有兩個視窗專門用來確定包裝是否居中。另一個區域則用於圖案匹配,比如確定榛子圖像是否存在,並且檢測包裝邊緣是否有凹陷和裂紋。

生產率提高5%,不再收到投訴

由於該視覺系統使用和操作十分簡易,Manner公司的員工可以輕鬆地對整個包裝機械內的視覺系統進行多種特性的訓練。這樣員工就能對各種類型的差錯進行快速反應。例如,如果產品包裝有凹陷,它會導致流水線的堵塞,從而引起不必要的額外產品剔除。如今這樣的現象已保持在最低水準,且公司能夠確保包裝密封、外觀完美無瑕。這一改善所帶來的最明顯的效果是公司不再收到任何的投訴,這樣就節省了尋找問題根源的成本。由於流水線的中斷率保持在最低水準,生產率提高了近5%。

Perg工廠的經理Reinhard Gassner說道:“如果傳送帶的工作速度是每分鐘270個包裝,幾秒的生產差錯就意味著幾十個包裝被剔除。這不僅是成本問題,而且會對生產流程產生不利影響。現在這樣的問題已經得到解決。”

具備前瞻性的生產理念

基於首批檢測站的成功運行,Manner公司正考慮生產的其他方面是否能從視覺系統中獲益。對每個包裝的百分之百品質檢測同時保證了大量的客戶訂單,並且改善了品質認證。 由於Perg工廠具備把最佳的工程技術和有效的視覺技術相結合的專長,該工廠已經成為Manner公司有能力融匯各種技術的中心。